| 膜種 | 外観色 | 用途 |

|---|---|---|

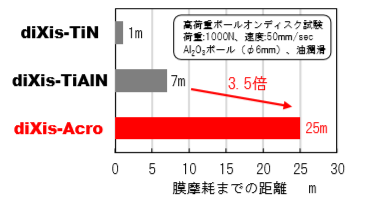

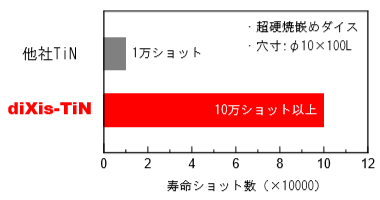

| diXis-TiN | ゴールド | 深穴内面(金属成形/粉末成形/冷間鍛造金型、機械部品) |

| diXis-TiCN | グレー | 深穴内面(金属成形/粉末成形/冷間鍛造/絞り成形金型) |

| diXis-TiAlN | バイオレット | 深穴内面(金属成形/粉末成形/冷間鍛造/絞り成形金型) |

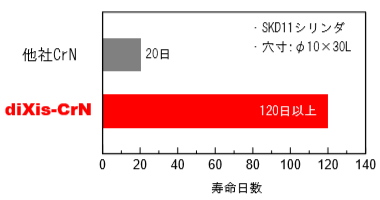

| diXis-CrN | シルバー | 深穴内面(樹脂成形/射出成形/Cu成形金型、Ti成形部品) |

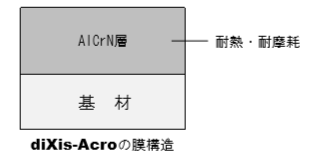

| diXis-Acro | グレー | 深穴内面(金属成形/冷間鍛造金型(高温・高面圧)) |

| 膜種 | 硬さHIT | 耐熱温度 | 表面粗さ | 密着性(Lc) |

|---|---|---|---|---|

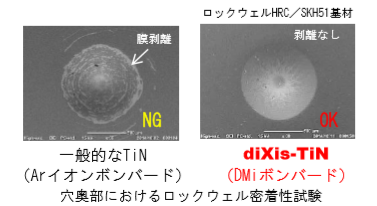

| diXis-TiN | 22GPa | 600℃ | Ra≦0.1、Rz≦0.8 | 70N |

| diXis-TiCN | 32GPa | 400℃ | Ra≦0.1、Rz≦1.0 | 50N |

| diXis-TiAlN | 30GPa | 800℃ | Ra≦0.2、Rz≦1.0 | 50N |

| diXis-CrN | 16GPa | 700℃ | Ra≦0.1、Ra≦0.8 | 90N |

| diXis-Acro | 30GPa | 1000℃ | Ra≦0.2、Rz≦1.0 | 80N |

| 対応金型 | 最大外寸:φ450×340mm(※TiAlN・Acro:対角340mm以下) 最大重量:300kg(※TiAlN・Acro:50kg) |

|---|---|

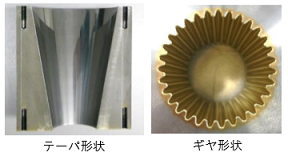

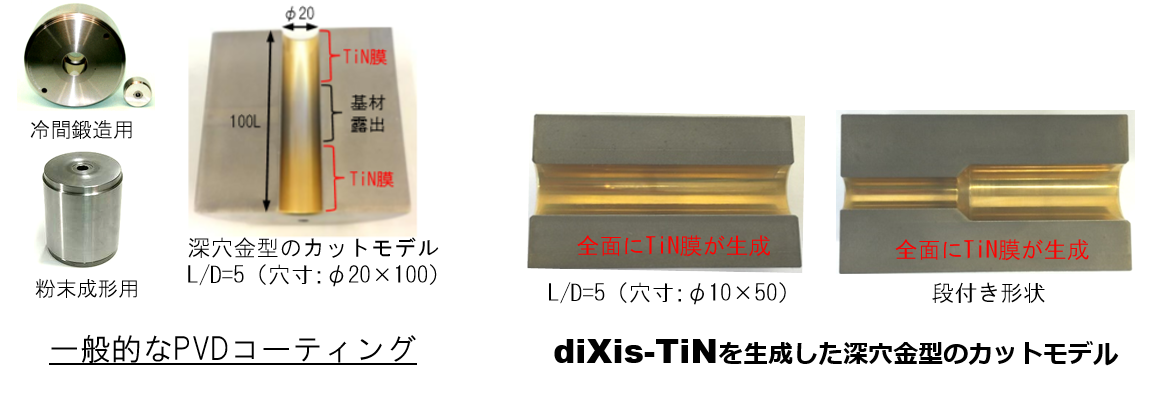

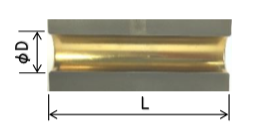

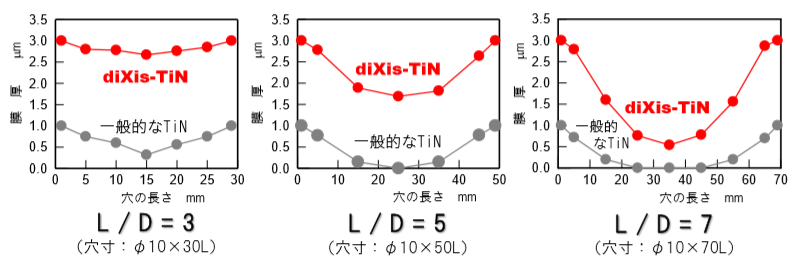

| 深穴形状 | 穴形状:丸穴、四角穴、六角穴、段付き穴等 穴寸:φ5~φ100(mm) L (深さ)/D (穴径):5以下(止穴は2.5以下) ※L/D=5(2.5)を超える場合はご相談ください。 |

| 処理温度 | 500℃以下 |

| その他 | 超硬焼嵌め後のダイスにも対応します。 コーティング必要部はラップ仕上げ(Rz<0.8)を推奨します。 |